塑料注塑成型是制造大批量低成本塑料部件的首选工艺,具有高精度、高可重复性和低后期加工需求。公司具备内部模具设计与制造能力,提供完善的供应链解决方案,可根据客户需求选择多种热塑性和热固性塑料,满足不同强度与功能要求。公司拥有57台注塑机,包括多色机型,最大吨位达650T,服务领域覆盖汽车、消费电子、安防和医疗行业。

模具可制造性设计 (DFM) 报告是在产品开发和模具制造的早期阶段生成的一份详细技术文件,用于分析和优化产品设计,确保其在制造过程中易于实现、高效且经济。报告是模具制造商和产品开发人员之间的重要桥梁,能够识别并解决潜在问题,从而降低制造风险,提高生产效率和成品质量。

1. 所用树脂(材料选择):分析所用树脂的特性(如热塑性塑料或热固性塑料)、耐热性、耐化学性、流动性、收缩率等。确保所选材料适合产品功能要求,同时能满足成型工艺需求。

2. 拔模斜度(Draft Angle):检查产品设计中所有表面的拔模斜度,确保零件能够顺利从模具中脱模,避免因斜度不足导致脱模困难、表面划伤或成型缺陷,尽量在保持设计功能的前提下优化斜度。

3. 厚度设计:分析零件的壁厚均匀性及加强筋的厚度比例,避免设计中出现壁厚过薄或不均。减少应力集中和翘曲变形,提高成品的强度和稳定性。

4. 浇口设计:确定浇口类型和位置,例如点浇口、边浇口、潜伏式浇口等,并分析其对产品外观、强度和生产效率的影响。确保熔融塑料能够均匀充填模腔,同时减少熔接痕、气泡和缩水现象,满足表面光洁度的要求。

5. 机械结构及分型线:说明模具设计的机械结构(如滑块、斜顶、行位等)及其功能,并确保分型线的位置不会影响零件外观和功能。确保模具动作顺畅,避免因机械结构不合理导致生产困难或模具损坏。

6. 表面处理和雕刻:定义零件的表面光洁度要求(如抛光、蚀纹、喷砂)以及任何雕刻文字或标志的位置。确保零件满足外观和功能需求,明确工艺标准,避免制造过程中出现误差。

DFM报告的优势:

问题预见性:在生产前发现设计问题,减少模具返工成本。

高效沟通:让开发人员和制造商在同一页面上协作,确保双方对技术需求和可行性有清晰理解。

降低风险:通过全面分析,降低制造缺陷率,缩短生产周期。

成本优化:通过优化设计和工艺选择,降低材料浪费和模具制造成本。

我们提供的DFM报告不仅是模具制造的起点,也是确保最终产品成功的基石。对于像汽车、医疗、消费电子等对质量和外观要求严格的行业,DFM分析更是不可或缺的环节。

我们公司广泛使用多种树脂材料,涵盖以下类别:

工程塑料:如乙缩醛 (POM)、亚克力 (PMMA)、ABS、尼龙 (PA) 及尼龙+玻纤、Noryl (PPO和PS)、PC、PET、PBT、PEI、Peek 和 PPS。

通用塑料:如 PP、PS、PU 和硬质/软质 PVC。

高性能塑料:如聚醚砜 (PES)、醋酸纤维素 (CA)。

弹性体:包括热塑性弹性体 (TPE) 和热塑性橡胶 (TPR)。

这些材料具有卓越的性能特性,如强度、耐热性、耐化学性和优异的加工性,能够满足不同行业的多样化需求,提供可靠且高效的解决方案。

表面处理:通过塑料成型,我们可以制作喷砂,纹理,普通抛光,镜面抛光,激光雕刻,印刷,电镀,拉丝,大理石纹等表面处理。

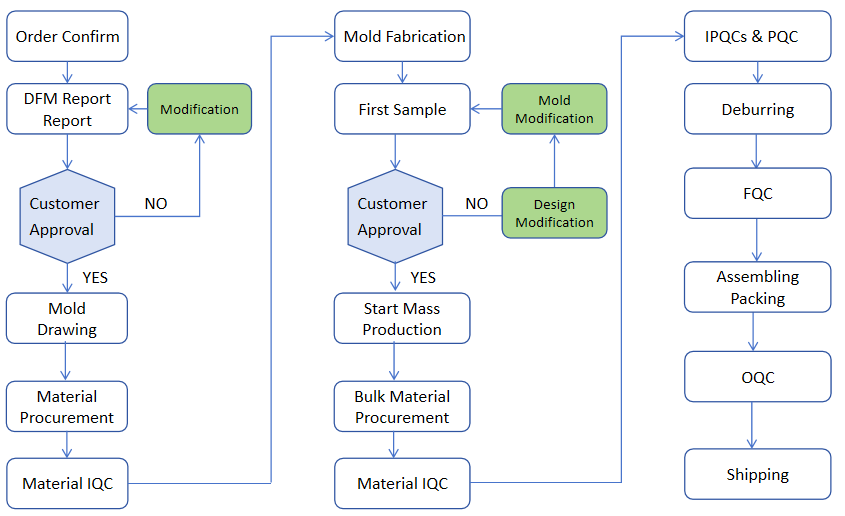

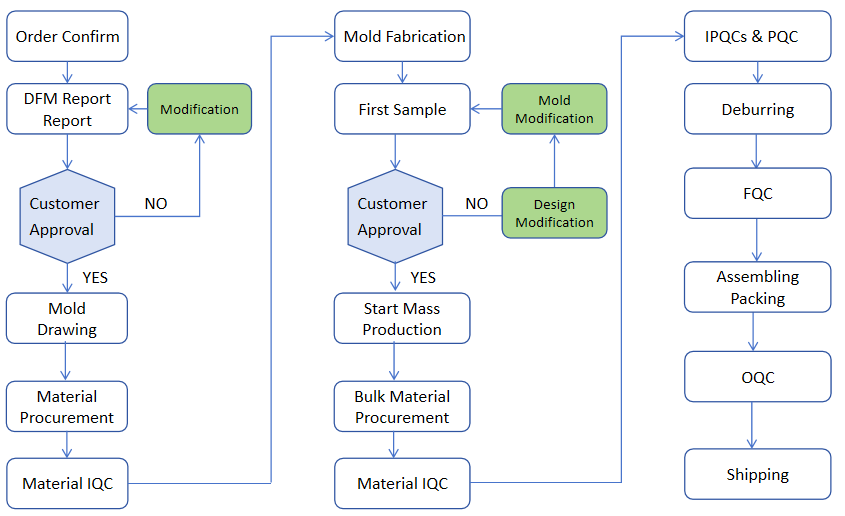

订单确认后,我们的工程师将向客户提供DFM报告(可制造性分析设计)以供批准。在客户批准DFM报告后,我们将开始设计模具图纸和模具制造。模具制作完成后,我们将制作几件预生产样品进行测试,如果尺寸正确,我们将把样品发送给客户进行最终确认。如果测试失败,我们将修改模具或调整成型参数来制作新样品,然后再次测试。一旦样品得到客户的认可,我们将采购原材料并进行质量检验。然后混合材料,成型和修整,我们将在生产过程中进行多次检查。最后我们将安排组装和包装。整个订单准备好后,我们将向客户发送装箱单以安排发货。

品质检验:

模具生产前我们采用DFM精细化分析检讨,确保模具精准化生产。角度量块、圆锥量规、角尺结合影像测量仪三座标,投影仪完成整个模具检测。注塑生产前我们提交OTS认可报告,生产过程中我们对失效模式采用PFEMA团队分析。喷漆检测仪器如色差仪,膜厚测试,硬度测试,百格测试,抗化性测试对喷漆产品做到全方位检查。我们公司秉承严谨的质量控制流程,对每个订单实行 100% 检验,确保从 IQC 到 OQC 的每个环节都达到高标准。以下是我们的质量控制措施:

1. 原材料(IQC - 进料检验)

原材料仅采购自经过验证并实施认证质量管理体系的供应商。

所有材料配备完整证书,如 RoHS、Reach、MSDS、FDA、LFGB、UL、EN549、BPA-Free、EN71 等,确保其符合安全和环保要求。

2. 预生产样品

提供样品供客户组装和功能测试。样品通过后,将封存作为生产标准,确保量产一致性。

3. 生产过程

在生产中进行多阶段抽检,包括:

IPQCS(生产过程质量控制):多次抽样检验。

PQC(过程检验):确保关键工序质量稳定。

FQC(成品检验):去毛刺或锐边后抽检,快速发现问题,减少不良品并降低成本。

4. 包装与组装后的检验(OQC - 出货检验)

通过抽样检验,确保最终产品符合客户要求,保证出货质量。